Das Familienerbstück hatte offenbar recht rauhe 164 Jahre hinter sich. Die Bemalung des Deckels war arg zerkratzt und wies zahlreiche Abdrücke von Flaschen und Dosen auf. Überall hatten sich die Holzwürmer gütlich getan. Besonders schienen ihnen die Füße gemundet zu haben, denn die waren nur noch traurige, pulvrige Reste. Nahezu alle Holzverbindungen waren lose oder, was noch schlimmer war, mit modernen Nägeln oder völlig untauglichem Bastelkleber geflickt worden, der dabei auch noch großzügig über die Bemalung geschmiert worden war. Große Risse durchzogen die breiteren Bretter und die Innenseite roch stark nach Mehl, was die Bemühungen der Mäuse erklärt, die sich einen Weg ins Innere verschafft hatten.

Zunächst mußten also die Holzwürmer in die Schranken gewiesen werden. Das erledigte ich mit zwei Stunden bei 80°C mit sorgfältig kontrollierter Luftfeuchtigkeit.

Als nächste Schritt wurden die Reste der Füße entfernt und dem Original entsprechend aus Fichte nachgebaut. Nach Entfernung der modernen Nägel wurde die Befestigung wieder originalgetreu mit Leim und Holznägeln vorgenommen.

Anschließend wurde der Deckel abgenommen und alle seitlichen Verbindungen sauber ausgerichtet und neu verleimt. Auch hier wurden diverse moderne Schrauben und Nägel entfernt. Jetzt war das Ganze schon deutlich formstabiler und steifer.

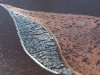

Der Deckel selbst war stark geschrumpft und hatte breit klaffende Schwundrisse. Die umlaufende Deckleiste war gebrochen und wurde irgendwann mal mit Stahlnägeln und Bastelkleber geflickt. Da es keinen sinnvollen Weg gab, die Spalte zu schließen, ohne die Originalsubstanz massiv zu beeinträchtigen, entschied ich mich, diese von der Innenseite her mit einer schmalen Leiste zu hinterleimen.

Nun wurden sorgfältig alle Klebereste abgeschabt und wieder zahlreiche Stahlnägel entfernt. Fehlende Holzteile schäftete ich an und stellte alle Verbindungen wieder mit Leim und Holznägeln her. Dann konnten die Scharniere wieder mit den originalen Schmiedenägeln angenagelt werden.

Darauf folgte das sehr langwierige und vorsichtige Beseitigen von zahllosen Farbspritzern auf der Oberfläche der Bemalung. Irgendjemand muß mal eine Wand geweißt und dabei der Truhe keine Aufmerksamkeit geschenkt haben. Stellenweise war die Farbe auch von halbherzigen Reinigungsversuchen verschmiert. Insgesamt kostete dieser Schritt bestimmt die Hälfte der aufgewendeten Arbeitszeit.

Zum Abschluß wurde die Bemalung noch an den neuen Holzteilen ergänzt und alles mit meiner „Spezialrezeptur“ aufgefrischt. Nun konnte das gute Stück wieder zu seiner Besitzerin zurück.