Heutzutage wird es leider seltener, daß Familien über Generationen am selben Ort wohnen. Die jüngere Generation zieht der Arbeit hinterher und lebt irgendwo fernab in der großen Stadt. Man besucht sich ein, zweimal im Jahr und der restliche Kontakt erfolgt nur über das Telefon.

Das hat auch deutliche Auswirkungen auf die Bestattungskultur: Immer weniger Angehörige können sich um die Pflege eines aufwändigen Grabes kümmern und so geht der Trend deutlich in Richtung Feuerbestattung. Viele Beerdigungen finden in Sammelgräbern statt.

Um dieser Entwicklung Rechnung zu tragen, wurden hier auf zwei Friedhöfen neue Flächen als Sammelgrabanlagen ausgewiesen.

Meine Aufgabe war, dafür zwei Stelen als zentrale Denkmäler zu gestalten.

Wie wird man dabei völlig verschiedenen Biographien mit völlig verschiedenen Weltanschauungen gerecht?

Es mußte also eine Formensprache gefunden werden, die genug Interpretationsspielraum für möglichst jede Weltanschauung bietet.

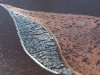

Nach einigen Entwürfen entschied ich mich für eine sich nach oben hin öffnende Figur, die je nach Religion und persönlicher Weltsicht sowohl als Engel, eine sich öffnende Blüte oder auch ein aufsteigender Stern gesehen werden kann.

Ich wählte als Material CorTen- Stahl, eine Legierung, die dafür entwickelt wurde, unbehandelt im Freien zu verbleiben. Im Laufe der Zeit bildet sich eine feine, hellbraune Rostpatina, die metaphorisch für Vergänglichkeit steht. Zusätzlich setzt sie auch einen interessanten farblichen Akzent in der grünen Umgebung eines Friedhofes.

Für den als Blickfang dienenden „Kopf“ der Stelen verwendete ich Edelstahl. Mittels einer eigens konstruierten Hydroform wurden jeweils Halbschalen angefertigt, die dann zu einer Linsenform verbunden wurden. Anschließend wurde das Ganze behutsam matt geschliffen, um einen milden, seidigen Glanz zu erzielen.

Montiert wurde das Ganze knapp über dem Boden schwebend auf einem nicht sichtbaren zentralen Fuß aus verzinktem Kastenprofil. So werden die Grünpflegearbeiten drumherum erleichtert und auch Beschädigungen durch z.B. Motorsensen weitgehend ausgeschlossen.

Die Reaktionen auf die Stelen waren fast durchweg positiv und es war eine sehr schöne Aufgabe, diese gestalten zu dürfen.