Zwar ist der letzte Beitrag schon ein Weilchen her, aber ich war unterdessen nicht untätig: Viele Details und Kleinigkeiten verlangten nach Zuwendung.

Zunächst widmete ich mich den Fenstern. Alle Gummiprofile, Dichtungen usw. wurden neu bestellt. Vor dem Einbau mußten noch die hinteren Eckfenster aus Kunststoffglas aufgearbeitet werden. Sie waren ziemlich vergilbt und hatten auch zahlreiche Kratzer, die von Hand ausgeschabt und anschließend poliert werden mußten. Hier gibt’s ein Video davon.

Der Einbau der Fensterscheiben erwies sich als ein ziemliches Drama. Nachdem das Gummiprofil auf die Scheiben gewürgt und mit Panzerband am sofortigen Herunterspringen gehindert wurde, drückten zwei Mann aus Leibeskräften die Scheibe in den Rahmen, während ich innen mittels einer in die Dichtung eingelegten Schnur und viel Flutschmittel die Dichtlippe über die Fensterrahmen zog.

An der ersten Scheibe sind wir fast verzweifelt. Es brauchte etliche Anläufe und mindestens zwei Stunden, bis die Scheibe saß. Dann ging es von Mal zu Mal schneller und zum Schluß dauerte es nur noch wenige Minuten pro Scheibe.

Besonderen Respekt hatte ich vor den gewölbten Frontscheiben. Interessanterweise gingen aber ausgerechnet diese besonders einfach rein. Dennoch war ich äußerst erleichtert, als diese Sache vom Tisch war.

Nun ging’s an die Komplettierung und den Einbau der Türen. Alle Innereien waren noch vom Lackieren draußen. Nachdem sie nun drei Jahre in Kartons lagen, wurden sie hervorgekramt, gereinigt, lackiert/poliert, geschmiert und montiert. Da die Kunststoffmurmeln, die zwischen die Türscharniere gehören, komplett mürbe waren, fertigte ich sie kurzerhand aus Messing nach. Die Führungsscheiben oben und unten entstanden aus Teflon.

Beim Einbau der originalen Fahrertür gab es keine Probleme, so daß dies schnell erledigt war. Ganz anders sah es aber auf der Beifahrerseite aus: Die ursprüngliche Tür war im unteren Bereich arg durchgerostet und ich hatte seinerzeit keine Lust mehr auf Schweißarbeiten (siehe hier). So griff ich auf eine bessere Tür aus meinem Fundus zurück. Schwerer Fehler:

Mein Bus ist Baujahr 1972 und es ist zu vermuten, daß die Türen noch die ersten sind. Der Spender der Beifahrertür war von 1989. Offenbar sind die Tiefziehformen im Laufe dieser Zeit mächtig ausgeleiert, denn die „neue“ Tür wollte überhaupt nicht passen! Zwar hatte ich sie vor dem Lackieren mal in die Türöffnung reingehalten und dabei keine Auffälligkeiten gefunden, aber beim endgültigen Einbau sah es ganz anders aus. Überall wollte sie klemmen und die Spaltmaße waren eine Katastrophe. Zu allem Überfluß kann man die Lage der Tür parallel zur Fahrtrichtung nur einstellen, indem man die aus 8mm dicken Blech gefertigten Scharniere verbiegt. Das war ein Haufen Mehrarbeit und ich bin froh, daß ich noch Reste der Farbe hatte, denn ohne Ausbau und Erwärmung mit dem Schweißbrenner lief beim Scharnier nichts. Die obligatorische erste Macke im Lack blieb aber natürlich auch nicht aus. Ich hoffe, ich bekomme sie unauffällig nachlackiert.

Dann kam Kleinkram wie Spiegel zerlegen, strahlen, Kleinteile anfertigen, lackieren und wieder zusammenbauen, Schmutzlappen anfertigen usw. usf. Das läppert sich zeitlich ganz schön zusammen.

Eine Überraschung gab es auch bei den Deckenlüftern: Nachdem ich sie aufgrund ihres schlechten Zustandes zerlegt, ausgebeult, verschliffen und mit kratzfestem Felgenlack behandelt hatte, montierte ich sie an ihren ursprünglichen Einbauorten. Umso erstaunter war ich, als sich zeigte, daß die drei Reihen mindestens 6-8 cm aus der Flucht waren. Wie das? Ein altes Foto zeigte, daß die Kästen unter den Lufthutzen tatsächlich so am Dach angeschweißt waren. Mist. Nachträglich geht da jetzt nichts mehr.

Viel Zeit und Mühe ging auch in das Glashubdach. Zwischen Auflagerahmen und Dach lag ursprünglich ein Gummiprofil, das gern für eindringendes Wasser sorgte. Ich ersetzte es kurzerhand durch Karosseriedichtungsmasse. Das hält! Vom Scheibenrahmen und allen Beschlägen mußten erst mehrere Lagen Lack runtergeholt werden, bevor alles in Einzelteilen poliert werden konnte. Alle Antriebe zerlegte und reinigte ich, um sie anschließend mit einer frischen Fettfüllung wieder zu montieren. Ebenso wurden wieder alle Gummiprofile ersetzt. Dabei stellte sich heraus, daß die originale Scheibe in den neuen Profilen relativ locker sitzt. Schrumpft Kunststoffglas (Piacryl?) mit der Zeit?

Vorsichtshalber bestellte ich eine Tafel Makrolon, die 0,5mm stärker war und schnitt daraus eine neue Scheibe zurecht. Diese mußte nun wiederum mit ordentlich Flutschmittel in die Dichtung gewürgt werden, so daß ich guter Hoffnung bin, daß das Ganze auch dicht geworden ist. Nach allem, was man so hört, ist Inkontinenz bei diesen Dächern ein verbreitetes Problem. Schade, denn ich mag die Konstruktion ansonsten sehr.

Dann nahte der 21. Dezember. Laut Brief wurde der Bus auf den Tag genau vor 50 Jahren erstzugelassen. Um das zu würdigen setzten Katja und Ich uns mit einer Flasche Sekt in den Bus und träumten schonmal von kommenden Urlaubsfahrten.

Drei Tage später war schon wieder Weihnachten und ich hätte damals, 2018, nicht gedacht, daß ich dann immer noch am Basteln bin. Also, weiter geht’s!

Die Lärchendielen des Fußbodens wurden mehrmals mit selbst angerührtem Leinöl-Halböl gestrichen und gewartet, bis alles schön eingezogen und abgebunden war. Dann verlegte ich eine Lage 6mm dicken Gummikork, um den Boden weiter zu entdröhnen und auch die Unebenheiten der Dielenritzen, Schraublöcher usw. zu kaschieren. Oben drauf kam dann ein hoffentlich robuster Vinylboden in Holzoptik. An ganz ähnliche Muster kann ich mich noch aus den Bussen in meiner Kindheit erinnern.

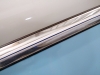

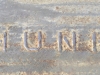

Sehr viel Aufwand steckt auch in den etlichen laufenden Metern Aluminiumzierleisten. Sie mußten gerichtet, zum Teil ausgebeult und von Korrosion und zum Teil tiefen Kratzern befreit werden. Beim Polieren kam mir sehr gelegen, daß ich seinerzeit meinen Polierbock frisiert hatte. So konnte ich die Leisten auf eine Dachlatte schrauben und mit Hebelwirkung kräftig an die Polierscheiben drücken, ohne daß die Leistung der Maschine einknickte. Alles in allem eine langwierige und sehr anstrengende Arbeit, die obendrein auch sehr dreckig ist. Vom herumgeschleuderten Abrieb und Polierpaste sah ich hinterher aus, als wäre ich gerade aus einer Kohlenzeche aufgefahren.

Ab Werk waren die Zierleisten mit einfachen Blechtreibschrauben befestigt, was für schlimmen Rost und auch einigem Kopfzerbrechen beim Demontieren gesorgt hatte. Deshalb war mein erster Plan, 4er Einnietmuttern in das Blech einzuziehen und dann die Leisten mit M4- Edelstahlschrauben zu befestigen. Das ganze dann natürlich mit Konservierungsfett geflutet. Leider scheiterte die Idee, weil ich nicht bedacht hatte, daß die Zierleisten ja die Blechüberlappung kaschieren und die Befestigungslöcher meistens genau die Kante der unteren Blechlage treffen. Dementsprechend ziehen sich alle Muttern beim Einnieten krumm. Mist. So griff ich auf Edelstahl- Bohrschrauben zurück und hoffe, daß das mit der Materialpaarung Alu<->Edelstahl<->Karosserieblech mit sehr viel Konservierungsmompe gut geht.

Nachdem nun der sehr schöne Teppichsatz vom Barkaskonsum auf dem Weg zu mir war, wurde es Zeit, Fahrer- und Beifahrersitz in Ordnung zu bringen. Die Federgestelle wurden komplett zerlegt, mit 60µm- Glasperlen gestrahlt und mit neuem Fett zusammengebaut. Dann wurden alle Sitzrohre und Kleinteile ebenfalls von altem Lack befreit. Bei einigen waren die Plasteknöpfe der Verstellung auch gleich mitlackiert worden. Hier half es, die Oberfläche mit Kältespray so weit es geht runterzukühlen, bis der Lack möglichst spröde war. Dann sofort mit Glasperlen strahlen und voilà: Die Farbe ging runter, ohne die Oberfläche zu beschädigen. Einige Schweißarbeiten waren auch noch fällig, weil die Rohre der Lehnen im Bereich der Verstellungen durch Kerbwirkung angebrochen waren. Als alles in Wagenfarbe lackiert und getrocknet war, konnten die Sitze endlich komplettiert werden. Der Autosattler hat mit dem Beziehen eine wunderschöne Arbeit hingelegt und ich freue mich über das Ergebnis sehr.

Nun habe ich den großen Karton mit Kabelrollen im Blick…

wird fortgesetzt